公司:台州市黄岩奥汀模塑有限公司

电话:+ 86-0576-81122133

手机:+ 86-13216986734

+86-13018825123

邮箱:sales@odinmould.com

odinmould@163.com

传真:+ 86-0576-81122133

地址:黄岩北城康强路13号 台州浙江中国

邮编:318020

网址 : www.atplas.cn

DFM在注塑成型的阶段的重要性

一般来说,可制造性设计 (DfM) 是有意识地、主动地设计产品以优化制造的各个方面的过程。

DfM 方法在设计阶段协调工程和生产,确保成本和时间效率、卓越的质量、合规性和最终用户满意度。

最大化这些 DfM 优势的核心是在较大的塑料零件分析中优先考虑失效模式影响分析 (FMEA),以评估风险概率。在产品开发过程的早期识别和解决问题可以防止可能影响可制造性的代价高昂的问题,例如塑料选择、严格的公差和二次操作。

FMEA 只是为复杂应用成功执行 DfM 所需的技术专长之一。它还强调了与具有 DfM 经验的注塑工厂合作以获得以下好处的重要性。

1. 增加对设计过程的信心

详细设计侧重于零件的形状和公差。将 DfM 应用于造型的能力取决于包含设计标准或先进系统的流程。公差需要根据其对零件功能的影响来确定。

无论是用于公差验证的设计过程还是塑料零件分析,故意预测故障都会避免浪费时间和成本上升。 FMEA 对于识别风险概率、问题和修复至关重要。设计和产品可靠性是目标。 FMEA 帮助工程师评估、记录故障模式的纠正措施并确定其优先级。

通过 DfM(尤其是 FMEA)控制设计阶段的风险概率,可以提高从设计和开发到生产的每个流程阶段的信心。

2. 与工艺能力相匹配的技术规范

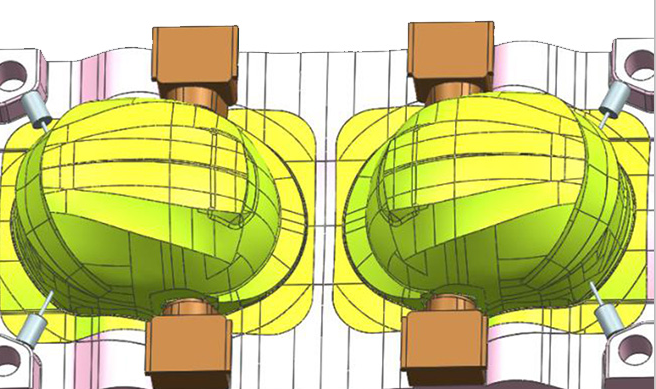

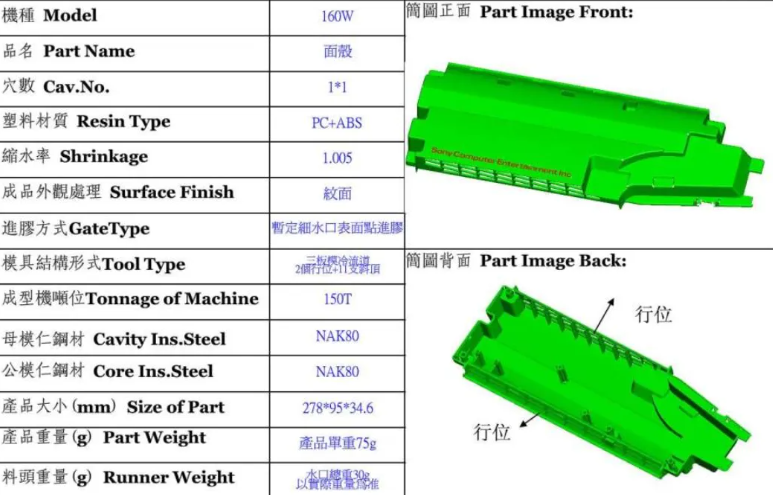

模具填充分析使用工具模拟软件来分析和预测注塑过程所有阶段的塑料流动和冷却。了解塑料在工具中的行为方式可确保零件设计元素(壁厚、拔模、浇口位置、几何形状等)适合组件和 OEM 目标。

可以使用不同的分析软件。为每个项目选择正确的程序有助于最大限度地提高生产效率、改进流程,并提供调整机会以提高零件质量。

3. 减少模具构建后的变化

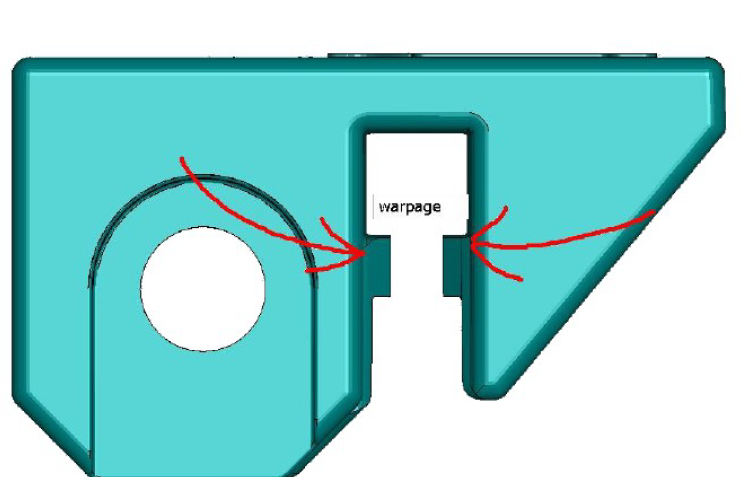

通过管理模具后构建更改的数量来降低成本是 DfM 分析的最大优势之一。测试结果提供了注塑工程师所需的洞察力,帮助制造商通过以下方式节省时间和金钱:

在设计阶段识别潜在的零件成型性问题和解决方案

简化模具设计

减少成型周期时间

模具构建后最小化更改就是为可能危及成功结果的项目障碍找到切实可行的解决方案。

4. 更少的组件、更少的成本、简化的制造

在设备/机器中使用最少数量的组件可降低所需材料、订购频率和整体自动化成本。此外,它还简化了库存物流并使最终用户现场服务更容易。

DfM 提供了进行材料替代和简化零件制造和组装的机会,所有这些都有助于提高成本效率。简而言之,仔细考虑零件几何形状并消除不必要的特征或二次操作可提高零件质量,同时降低每个零件的价格。